Cross-docking – co to jest i jaką daje przewagę? Przeładunek kompletacyjny

Czy magazyn zawsze musi być miejscem, w którym towar przebywa nawet przez wiele dni? Niekoniecznie. Może pełnić funkcję punktu szybkiego przeładunku, a nie długiego składowania. Tak właśnie działa cross-docking, strategia logistyczna, której korzenie sięgają wojskowych operacji z lat 30. XX wieku, a która prawdziwy rozkwit przeżyła w handlu detalicznym lat 80.

Teraz, w erze e-commerce, cross-docking staje się jednym z fundamentów nowoczesnej logistyki, ponieważ maksymalnie skraca drogę towaru, jaką przebywa on od dostawcy do klienta. Kto powinien zdecydować się na cross-docking?

Cross-docking – co to jest? Przeładunek kompletacyjny = szybsza dostawa

Cross-docking polega na takiej organizacji procesu logistycznego, w której towar niemal nie trafia do strefy składowania. Po przyjęciu do magazynu jest szybko identyfikowany, ewentualnie konsolidowany z innymi dostawami i kierowany bezpośrednio do wysyłki.

Magazyn przestaje pełnić rolę bufora. Staje się punktem przeładunkowym, w którym najważniejsze okazują się:

-

synchronizacja dostaw,

-

przemyślane planowanie,

-

sprawny transport wewnętrzny,

-

wsparcie systemowe (WMS, analityka czy integracja z ERP).

Dlaczego firmy coraz częściej wybierają cross-docking?

W XXI wieku czas realizacji zamówienia jest nadzwyczaj istotny, w dużej mierze uznaje się go za jeden z parametrów konkurencyjności. Oczekiwania klientów rosną, koszty również, a firmy prześcigają się we wdrażaniu coraz lepszych innowacyjności.

Każda godzina, w której towar leży na regale po prostu generuje koszt. A to nie wszystko, gdyż blokuje przestrzeń, zwiększa ryzyko popełnienia błędów, słowem, prowadzi do zbędnych wydatków.

Cross-docking minimalizuje powyższe problemy. Towar wręcz przepływa przez magazyn, zamiast w nim przebywać.

Finalnie przekłada się to na:

-

krótszy lead time,

-

niższe koszty,

-

mniejszą powierzchnię potrzebną do składowania,

-

ograniczenie liczby operacji kompletacyjnych.

Ale, i to warto podkreślić, ten model wymaga bardzo dobrej organizacji i odpowiednio zaprojektowanej infrastruktury.

Jak wygląda cross-docking nie tylko w teorii?

Przedstawimy przykładowy proces cross-dockingu, żeby zobrazować, na czym polega w praktyce.

W pierwszej kolejności następuje planowanie i awizacja dostaw, ponieważ trzeba odpowiednio dostosować harmonogram – brak koordynacji oznacza zatory na rampach.

Po przyjęciu specjaliści sprawdzają towar i dokładnie weryfikują ilościowo oraz jakościowo. W zależności od modelu operacyjnego może on zostać:

-

przekazany dalej w tej samej jednostce ładunkowej,

-

rozdzielony i skonsolidowany z innymi partiami,

-

połączony z towarem z magazynu buforowego.

Rodzaje cross-dockingu – nie każdy magazyn funkcjonuje identycznie

W praktyce możemy wyróżnić trzy główne modele:

|

Model cross-dockingu |

Charakterystyka |

Poziom złożoności operacyjnej |

Kiedy sprawdza się najlepiej |

|

Cross-docking pełnych jednostek ładunkowych |

Najprostszy wariant. Palety lub inne jednostki ładunkowe są przygotowane przez dostawcę pod konkretnego odbiorcę. Magazyn ogranicza się do przyjęcia i przekazania towaru dalej. |

Niski – minimalna ingerencja operacyjna |

Duże, powtarzalne wolumeny, stałe trasy dystrybucji, sieci handlowe |

|

Cross-docking z konsolidacją |

Towary są łączone, dzielone lub rekonfigurowane zgodnie z zamówieniami klientów. Wymaga strefy kompletacyjno-przeładunkowej. |

Średni – więcej operacji i większe zaangażowanie personelu/systemów |

Zróżnicowane zamówienia, wielu odbiorców, elastyczna dystrybucja |

|

Model pośredni (z buforem) |

Część towaru trafia bezpośrednio do wysyłki, a część do krótkoterminowego bufora magazynowego. Umożliwia reagowanie na zmienny popyt. |

Wysoki – konieczna precyzyjna koordynacja i wsparcie systemowe |

Zmienny popyt, sezonowość, potrzeba większej elastyczności operacyjnej |

Każdy z tych modeli można zautomatyzować, tylko pytanie brzmi w jakim stopniu i przy jakiej skali operacji to się opłaca?

Cross-docking, a automatyzacja – gdzie zaczyna się przewaga?

Z naszego doświadczenia w projektowaniu systemów intralogistycznych wynika jedno: cross-docking bez wsparcia technologii nie jest w stanie się rozwijać.

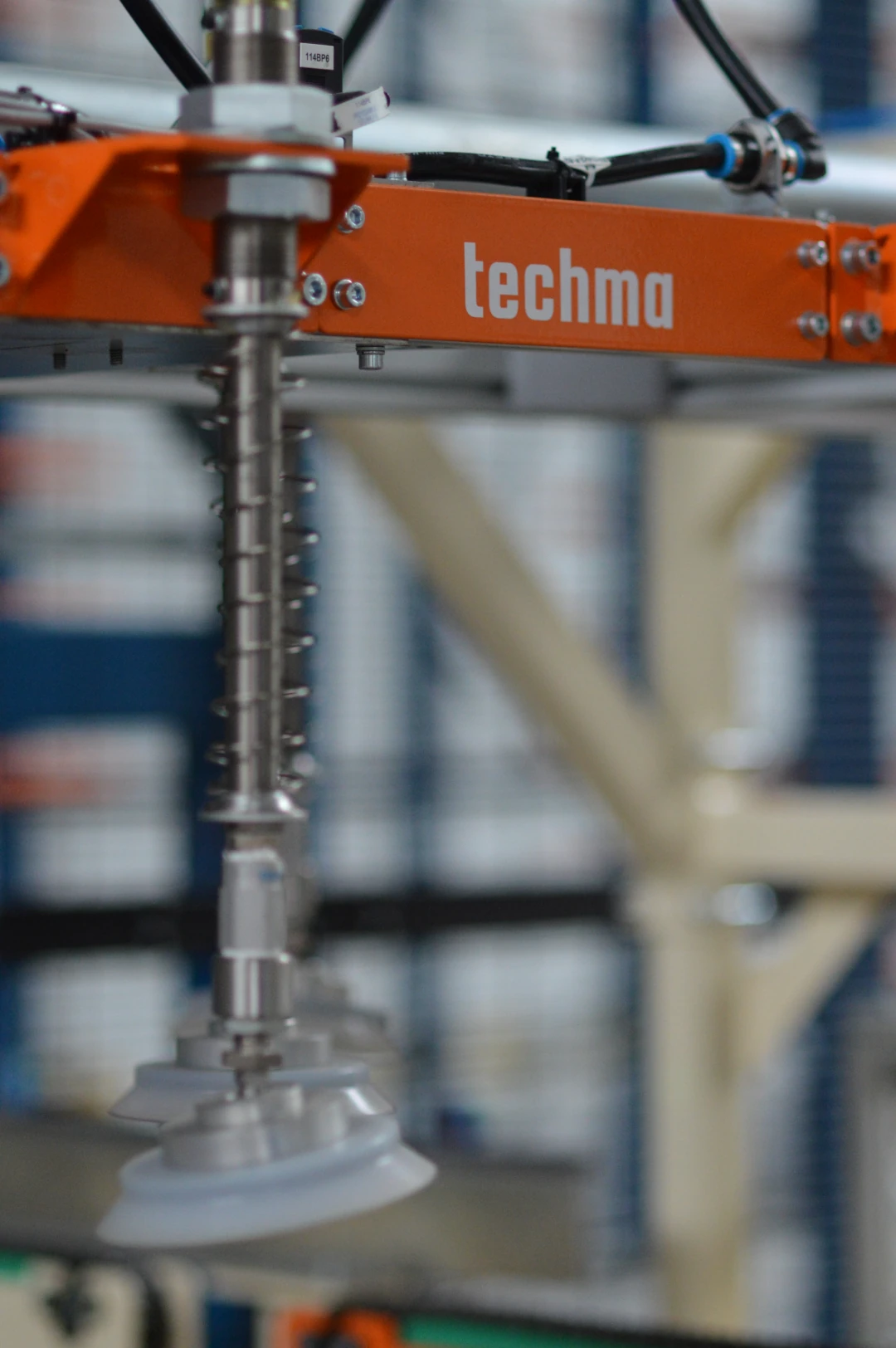

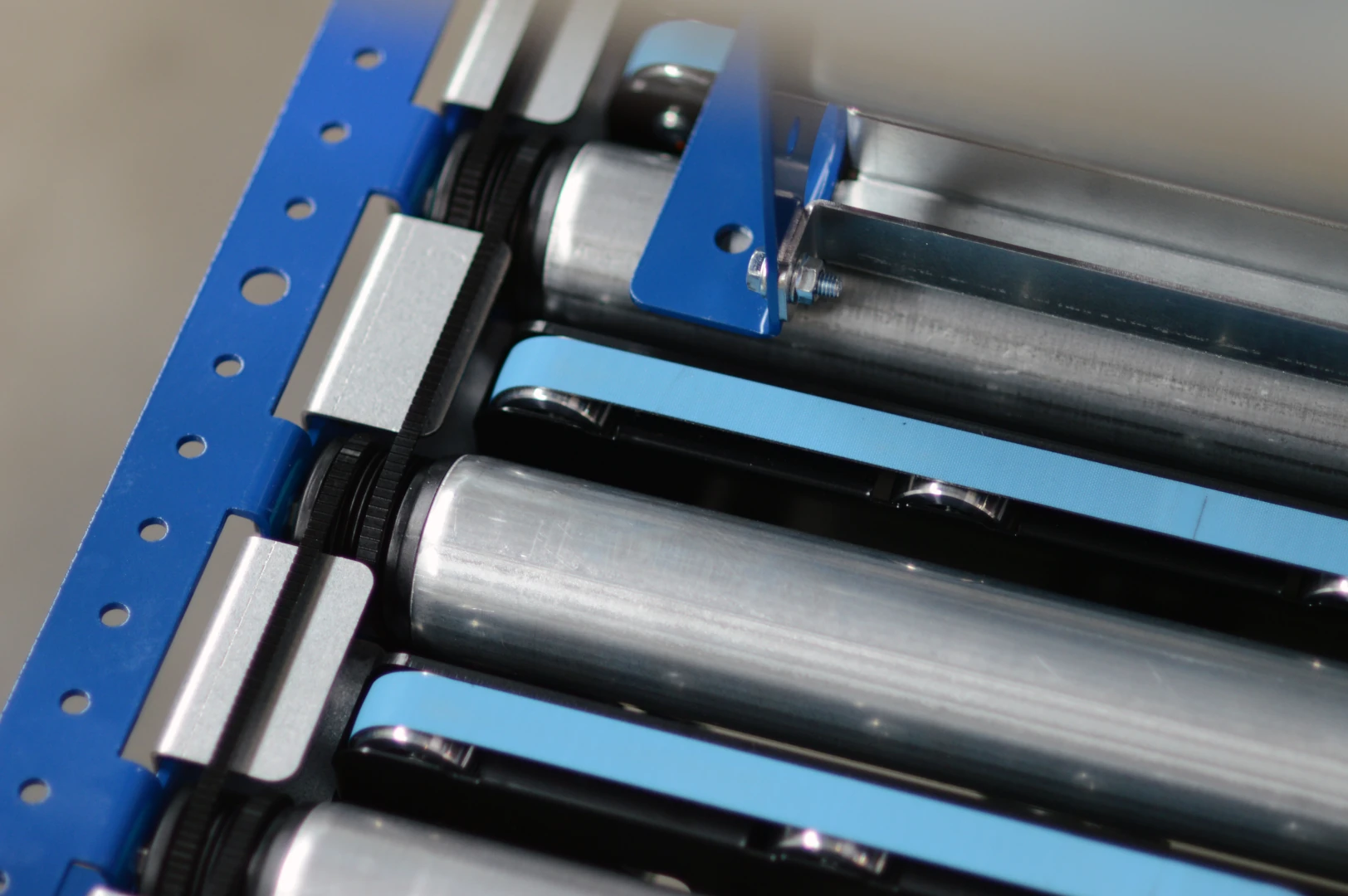

Co wspiera nowoczesny magazyn, w którym wdraża się cross-docking? Przenośniki magazynowe, windy, wózki shuttle oraz technologie, w tym integracja z systemem WMS.

W 2019 roku, realizując pierwszy projekt automatycznego magazynu wysokiego składowania, przekonaliśmy się, jak ogromne znaczenie ma synchronizacja przepływów. Dziś, projektując rozwiązania z zakresu intralogistyki, coraz częściej łączymy klasyczne systemy ASRS z elementami szybkiego przeładunku i inteligentnej analityki.

Bo nowoczesny magazyn to nie zbiór urządzeń, a ekosystem, w którym mechanika, automatyka i oprogramowanie współdziałają.

Wady i zalety cross-dockingu

|

Zalety cross-dockingu |

Wady cross-dockingu / wyzwania |

|

Skrócenie czasu dostawy – towar szybciej trafia do klienta końcowego dzięki eliminacji długiego magazynowania. |

Wysokie wymagania organizacyjne – cross-docking wymaga precyzyjnej koordynacji wszystkich uczestników łańcucha dostaw. |

|

Redukcja kosztów operacyjnych – mniejsze wydatki związane z przechowywaniem towarów i utrzymaniem zapasu. |

Koszty początkowe – konieczność inwestycji w infrastrukturę, systemy informatyczne i system zarządzania magazynem (WMS). |

|

Mniejsze zapotrzebowanie na powierzchnię magazynową – ograniczenie stref składowania na rzecz miejsca przeładunkowego. |

Wrażliwość na błędy w harmonogramie – opóźnienia dostaw mogą powodować zatory i przestoje. |

|

Ograniczenie liczby operacji kompletacyjnych – mniej manipulacji ładunkiem oznacza większą efektywność. |

Mniejsza elastyczność przy nieprzewidywalnym popycie – brak zapasu może utrudniać reakcję na nagły wzrost zapotrzebowania. |

|

Lepsza kontrola przepływu w łańcuchu dostaw – większa przejrzystość procesów i szybsze decyzje operacyjne. |

Nie dla każdej branży – metoda najlepiej sprawdza się przy dużym wolumenie i powtarzalnych dostawach. |

Czy cross-docking jest dla każdego?

Nie zawsze, ponieważ zdaje egzamin tam, gdzie jest wysoki wolumen, bardzo ważny okazuje się czas realizacji, a prace bywają powtarzalne i przewidywalne. Trzeba jednak koniecznie pamiętać o tym, żeby wdrożyć cross-docking według przemyślanego planu, czyli dopasować do potrzeb przedsiębiorstwa.

Magazyn przyszłości to centrum przepływu, czyli metoda cross-docking

Cross-docking nie jest nowym pojęciem, ponieważ na rynku rozwijał się w latach 30. XX wieku, ale zdecydowanie nabiera nowego znaczenia w obecnych czasach. W ekosystemie automatyzacji i analityki magazynowej staje się tym, co pozwala wyprzedzić konkurencję.

Magazyn przestaje być miejscem przechowywania. Staje się węzłem przepływu informacji i towaru. A im lepiej ten przepływ zaprojektujemy — tym szybciej, bezpieczniej i taniej produkt trafi do klienta.

Poznaj nasze urządzenia, dzięki którym stworzysz magazyn idealnie przystosowany do cross-dockingu!

FAQ – cross-docking

1. Co to jest cross-docking?

Cross-docking to metoda dystrybucji towarów, określana także jako przeładunek kompletacyjny, w której ładunek trafia z jednego środka transportu bezpośrednio na kolejny. Ta metoda dystrybucji eliminuje długie magazynowanie i pozwala szybciej dostarczyć produkty do odbiorców końcowych.

2. Na czym polega metoda cross-docking w praktyce?

Metoda cross-docking polega na dostarczeniu towaru od dostawcy do centrum dystrybucyjnego, gdzie następuje natychmiastowy przeładunek. Towar można przeładowywać, skompletować lub wysyłać dalej do klienta końcowego bez tworzenia zapasu.

3. Czy cross-docking wymaga specjalnych systemów?

Tak, cross-docking wymaga systemu zarządzania oraz integracji systemów informatycznych, które zapewniają koordynację wszystkich uczestników łańcucha dostaw. Bez odpowiedniego modelu logistycznego trudno osiągnąć efektywność i skrócenie czasu dostawy.

4. Jakie są zalety cross-dockingu?

Zalety cross-dockingu obejmują redukcję kosztów, eliminowanie zapasu obrotowego oraz skrócenie drogi produktu do odbiorców końcowych. Dodatkowo metoda pozwala skrócić czas dostawy i zwiększyć kontrolę nad ładunkiem na różnych etapach łańcucha dostaw.

5. Jakie są wady i zalety tej metody?

Wady i zalety cross-dockingu zależą od branży oraz skali operacji, ponieważ metoda wymaga precyzyjnej synchronizacji zapotrzebowania i dostaw. Wyzwaniami mogą być koszty początkowe oraz konieczność zaawansowanej koordynacji uczestników łańcucha dostaw – dostawców, przewoźników oraz klientów.

6. Czym jest cross-docking zamówień?

Cross-docking zamówień to model z kompletacją w punkcie przeładunkowym, gdzie następuje konsolidacja zamówień dla jednego odbiorcy lub wielu odbiorców końcowych. Towar nie trafia do długiego przechowywania, lecz jest kompletowany w wyznaczonej strefie magazynowej i wysyłany docelowo.

7. W jakich branżach sprawdza się cross docking?

Cross docking w logistyce jest szczególnie efektywny w branży spożywczej, farmaceutycznej oraz wraz z rozwojem usług e-commerce. Zwłaszcza w przypadku produktów końcowych o wysokiej rotacji metoda pozwala szybciej dostarczać partie towarów.

8. Czy cross-docking można stosować na różnych etapach łańcucha dostaw?

Tak, cross-docking może być wykorzystywany na różnych etapach łańcucha dostaw i dotyczyć zarówno surowców, jak i produktów końcowych. Model ten wspiera dystrybucję towarów od producenta do magazynu lub bezpośrednio do klienta końcowego.

9. Czym różni się cross-docking od tradycyjnego magazynowania?

W tradycyjnym modelu łańcucha dostaw towar trafia do przechowywania do momentu pojawienia się zapotrzebowania. Cross-docking eliminuje ten etap i polega na dostarczeniu oraz przeładunku bez tworzenia zapasu.

10. Czy cross-docking jest rozwiązaniem dla każdej firmy?

Nie każda branża powinna go wykorzystywać, ponieważ metoda najlepiej sprawdza się przy powtarzalnych dostawach i stabilnym zapotrzebowaniu. Wymaga także zaangażowania kierowników magazynowych oraz sprawnej współpracy przewoźnika i pozostałych uczestników łańcucha dostaw.