Problemy logistyczne w magazynie – jak je rozpoznać i im zapobiegać

„Logistyka nie jest wszystkim, ale bez logistyki wszystko jest niczym.” Ten cytat odnosi się nie tylko do zewnętrznych procesów transportowych, lecz także do intralogistyki – logistyki wewnętrznej, która porządkuje każdy ruch towaru, począwszy od przyjęcia, przez składowanie i kompletację, skończywszy na wysyłce. Na tym etapie problemy logistyczne są codziennością, jednak przy odpowiednich działaniach można im zapobiegać, zanim przełożą się na opóźnienia i straty finansowe. W tym artykule wyjaśniamy, czym są problemy logistyczne i jak rozpoznać je na wczesnym etapie.

Problemy logistyczne w magazynie – jak je rozpoznać?

Co to są problemy logistyczne? Wszystko, co zakłóca sprawny przepływ towarów, informacji lub pracy ludzi, można zaliczyć do tej kategorii. Dotyczy to magazynu, transportu, kompletacji zamówień, obsługi zwrotów oraz komunikacji między działami.

Co ważne – problemy logistyczne rzadko pojawiają się nagle. Zazwyczaj narastają stopniowo, a firma przyzwyczaja się do chaosu, aż pewnego dnia staje się normą, jednak taką, która niestety generuje straty.

Jeśli w Twojej firmie pojawiają się:

-

częste opóźnienia w wysyłkach,

-

rosnące koszty magazynowania i transportu,

-

niezgodności między stanem systemowym a rzeczywistością,

-

duża liczba reklamacji,

-

frustracja pracowników magazynu,

-

straty finansowe,

to bardzo możliwe, że źródło leży właśnie w logistyce.

Jakie są najczęstsze problemy logistyczne?

Przedstawiamy 8 punktów.

1. Rosnące koszty pracy

Chociaż rosnące koszty wynagrodzeń są wyzwaniem dla całego rynku, to w logistyce szczególnie dotkliwie ujawniają brak efektywności procesów. Nadgodziny, praca sezonowa i trudności ze skalowaniem operacji często wynikają z nieoptymalnej organizacji magazynu, a jednocześnie klienci oczekują coraz szybszej realizacji zamówień.

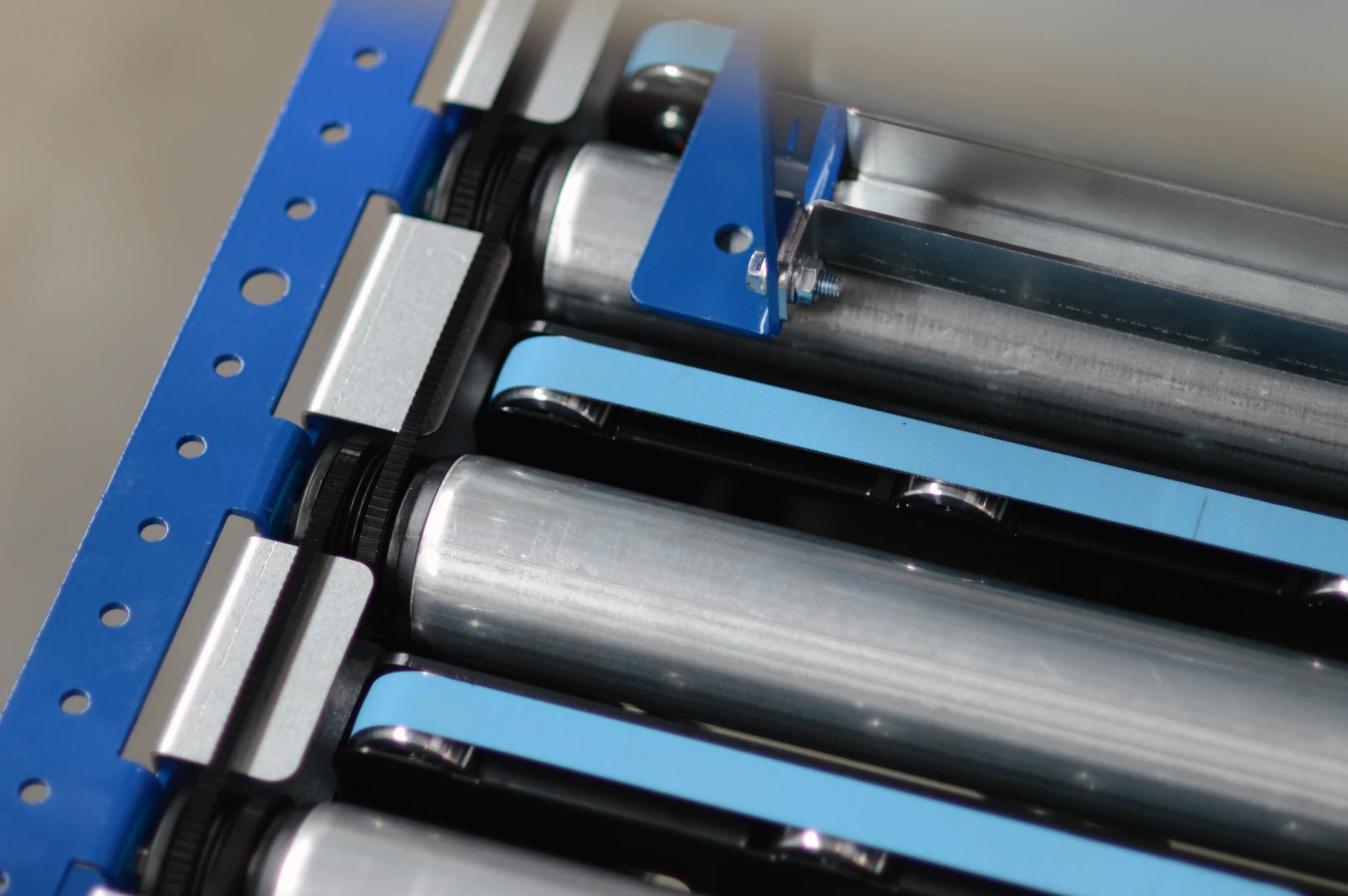

Firmy często próbują zmobilizować zespół do cięższej pracy, zamiast zastanowić się nad prawdziwą przyczyną problemu, na przykład brakiem wsparcia technologicznego, w tym układnic, wind magazynowych czy przenośników.

2. Błędna kompletacja zamówień

Jednym z najważniejszych procesów jest kompletacja, ponieważ wprost wpływa na czas realizacji zamówień, a zarazem zadowolenie klientów. Co jest kłopotliwe? Źle zaplanowane trasy, losowe rozmieszczenie produktów czy ręczne listy pobrań.

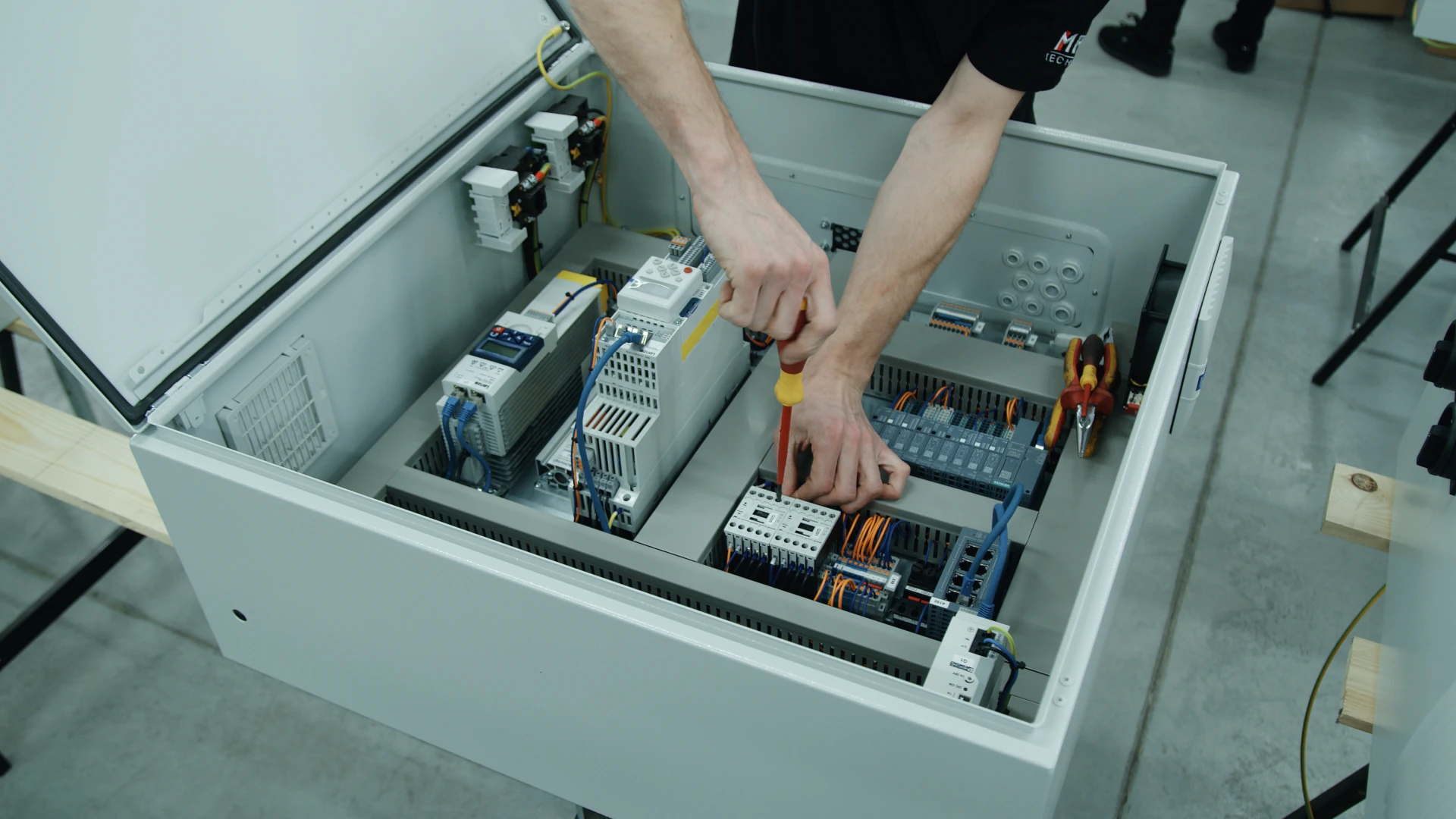

Wszystko to oznacza mniejszą liczbę zamówień realizowanych dziennie oraz większe ryzyko pomyłek, które szybko przenoszą się na reklamację. I w tym przypadku niezawodnym wsparciem są technologie i automatyzacje, na przykład wdrożenie systemu WMS.

3. Problemy ze stanami magazynowymi

Nic tak nie dezorganizuje pracy magazynu jak rozbieżności między systemem, a rzeczywistością. Produkt, czysto teoretycznie, jest dostępny, ale fizycznie go nie ma albo znajduje się w zupełnie innej lokalizacji. Tutaj znowu wszystko to prowadzi do opóźnień, chaosu, kosztownych pomyłek.

4. Uszkodzenia towaru

Co niszczy ładunki? Niewłaściwe składowanie, pośpiech, brak standardów pracy oraz źle dopasowany transport wewnętrzny do danych towarów. Czy da się temu zapobiec? Owszem, poprzez uporządkowanie procesów intralogistycznych oraz wdrożenie automatyzacji i dedykowanych systemów. To one zapewniają sprawny przepływ towarów i ograniczają kosztowne, uciążliwe pomyłki.

5. Złe wykorzystanie przestrzeni

Zdarza się, że brakuje miejsca w magazynie – ale nie zawsze oznacza to, że trzeba wynająć dodatkową powierzchnię. Czasami wystarczy umiejętnie zmienić układ regałów, wyznaczyć strefy i składować towar w łatwych do zlokalizowania miejscach. Można też wykorzystać nie szerokość, a wysokość magazynu. Wysokie magazyny pozwalają lepiej zagospodarować przestrzeń dzięki windom, układnicom czy wózkom shuttle, a zarazem inwestycja jest mniej kosztochłonna– nie trzeba powiększać hali ani szukać innych obiektów.

6. Nieuporządkowane zwroty i reklamacje

Zwroty to codzienność wielu magazynów i to nic dziwnego w erze dynamicznego rozwoju sprzedaży internetowej. Problem logistyczny pojawia się wtedy, kiedy firma nie ma jasno zdefiniowanego procesu ich obsługi na przykład towary zalegają w magazynie, nie wiadomo, czy nadają się do ponownej sprzedaży.

7. Nieczytelne oznakowanie

Zdarza się, że w magazynie jest błędne, nieczytelne, nieprzemyślane oznakowanie stref. W ten sposób nietrudno o pomyłki przy kompletacji, a nawet wypadki i kolizje sprzętu czy pojazdów. Brak jasnych oznaczeń lokalizacji, stref roboczych i dróg komunikacyjnych generuje straty, którym jednak można skutecznie zapobiec poprzez przemyślane i czytelne oznakowanie.

8. Wysoka rotacja pracowników

Każdego nowego pracownika trzeba wdrożyć, co na pewien czas obniża wydajność zespołu. Gdy zadania są złożone i opierają się na doświadczeniu innych osób, proces ten trwa dłużej i generuje dodatkowe koszty. Rotacja i czasowe nieobecności pracowników, w tym zwolnienia lekarskie, utrudniają zachowanie ciągłości pracy. W okresach zwiększonego zapotrzebowania firmy często zatrudniają pracowników sezonowych, aby obsłużyć większą liczbę zamówień — co również podnosi koszty.

Najczęstsze problemy logistyczne w magazynie – czasami wystarczą drobne zmiany

Problemy w magazynie są normalne, ale nie muszą generować strat. Zdefiniuj słabe punkty i wprowadź pewne zmiany, takie jak:

-

automatyzacja kompletacji i transportu (wózki shuttle, przenośniki, układnice, windy magazynowe),

-

zmiana układu regałów, wyznaczenie stref, wykorzystanie wysokości magazynu,

-

systemy IT (WMS czy ERP) do bieżącego monitorowania stanów i wsparcia pracowników,

-

oznakowanie i standaryzacja procesów, w tym obsługi zwrotów,

-

wsparcie kadry – szkolenia i automatyzacja powtarzalnych czynności.

Jeśli interesuje Cię zwłaszcza punkt pierwszy na powyższej liście, zapraszamy do kontaktu – przedstawimy, jakie urządzenia do magazynu usprawnią codzienną pracę i wygenerują nawet kilkadziesiąt procent oszczędności.

FAQ – Najczęściej spotykane problemy logistyczne i rozwiązania

1. Jakie są najczęściej spotykane problemy logistyczne w przedsiębiorstwie?

Najczęściej spotykane problemy logistyczne wynikają z braku integracji procesów magazynowych i transportowych. Mogą dotyczyć zarówno zarządzania zapasami, jak i kompletacji zamówień. Wdrożenie systemów magazynowych oraz automatyzacja procesów pozwala je skutecznie minimalizować.

2. Jak poprawić zarządzanie zapasami w magazynie?

Zarządzanie zapasami wymaga bieżącej kontroli ilości produktów oraz ich lokalizacji. Warto wykorzystać systemy typu warehouse management system (WMS) oraz zasady FEFO – first expired, first out, szczególnie przy towarach o krótkim terminie ważności. Takie działania poprawiają efektywność łańcucha dostaw i redukują straty.

3. Jakie znaczenie ma optymalizacja przestrzeni magazynowej?

Brak miejsca i nieefektywne wykorzystanie przestrzeni magazynowej to częsty problem logistyki dystrybucji. Zmiana układu regałów, wyznaczenie stref oraz zastosowanie automatycznych regałów pozwala zwiększyć pojemność magazynu. Dzięki temu przedsiębiorstwo może skuteczniej zarządzać zapasami i usprawnić dostawę do klientów.

4. W jaki sposób automatyzacja procesów wspiera kompletację zamówień?

Automatyczny transport i układnice palet pomagają szybciej kompletować zamówienia oraz zmniejszyć liczbę błędów. Integracja systemów magazynowych z procesami produkcyjnymi zapewnia niezakłócony przepływ towarów. W efekcie przedsiębiorstwo zwiększa efektywność, a dystrybucja staje się bardziej przewidywalna.

5. Jak kontrolować jakość i bezpieczeństwo w magazynie?

Kompleksowe oznakowanie stref, dróg ewakuacyjnych i procesów produkcyjnych pozwala uniknąć wypadków i kolizji sprzętu. Kontrolę jakości warto wspierać systemowo, rejestrując odbiory, zwroty i reklamacje. Dzięki temu przedsiębiorstwo zachowuje standardy i minimalizuje straty towarów w magazynie.

6. Jak zarządzać zwrotami w e-commerce?

Nieuporządkowane zwroty są częstym problemem logistyki w e-commerce. Wdrożenie jasnych procedur obsługi zwrotów, integracja systemów magazynowych i bieżąca inwentaryzacja pozwala efektywnie zarządzać zwrotami i przyspiesza dostarczenie produktów do kolejnych klientów. Dzięki temu firma ogranicza straty i zwiększa satysfakcję kupujących.

7. Co robić w przypadku wysokiej rotacji pracowników w magazynie?

Każdy nowy pracownik wymaga wdrożenia, co tymczasowo obniża wydajność zespołu. Automatyzacja procesów magazynowych i wykorzystanie systemów zarządzania magazynem pozwala szybciej wdrożyć nowych pracowników. W ten sposób przedsiębiorstwo zachowuje ciągłość procesów i stabilność w łańcuchu dostaw.

8. Jak poprawić terminowość dostaw i dystrybucję towarów?

Opóźnienia w dostawach często wynikają z braku optymalnego planowania oraz nieefektywnego zarządzania zapasami. Integracja systemów magazynowych z transportem i automatyzacja procesu załadunku pozwala dostarczyć produkty na czas.

9. Dlaczego warto przeprowadzić audyt procesów logistycznych?

Audyt pozwala zidentyfikować najczęściej występujące problemy logistyki w przedsiębiorstwie. Analiza procesów magazynowych, transportu i kompletacji umożliwia planowanie usprawnień oraz wdrożenie automatyzacji. Przekłada się to na lepsze zarządzanie zapasami i kontrolę jakości w magazynie.

10. Jak systemy magazynowe wspierają zarządzanie łańcuchem dostaw?

Systemy magazynowe pozwalają na dokładną lokalizację towarów w magazynie i monitorowanie ich stanów. Dzięki integracji z procesami logistycznymi producenta i dystrybucyjnego, przepływ towarów od producenta do konsumenta staje się niezakłócony. Automatyczny przepływ informacji i materiałów usprawnia zarządzanie, planowanie i optymalizację łańcucha dostaw.