Analiza procesów intralogistycznych i ich optymalizacja – jakie korzyści przyniosą?

Poniedziałkowy poranek w magazynie. Operatorzy szukają palet, towar znowu gdzieś się zagubił, a produkcja dzwoni, bo brakuje komponentu. Niestety, ale to chleb powszedni niektórych przedsiębiorstw. Przede wszystkim jednak to sygnał, że czas przyjrzeć się własnej intralogistyce. Analiza i optymalizacja procesów nie oznacza rewolucji, a świadome zmiany, dzięki którym jest mniej chaosu i błędów. Wyjaśniamy, na czym polega analiza procesów intralogistycznych i jak je usprawnić, żeby ograniczyć straty finansowe i codzienne problemy.

Dlaczego intralogistyka jest tak ważna?

Intralogistyka obejmuje procesy związane z transportem, składowaniem i przepływem surowców, półproduktów i wyrobów wewnątrz przedsiębiorstwa. W praktyce oznacza kilka etapów. Zarówno przyjęcie materiałów od dostawcy, ich magazynowanie, transport do linii produkcyjnej, jak i przygotowanie towaru do wysyłki.

Logistyka zewnętrzna skupia się na dostawach do klientów i dystrybucji. Natomiast intralogistyka dotyczy tego, co dzieje się „pod dachem” firmy. Z tego względu powinna, a wręcz musi, funkcjonować jak najlepiej, ponieważ wpływa na płynność produkcji, koszty i organizację.

Analiza procesów intralogistycznych – co oznacza?

Jakie są częste problemy przedsiębiorstw? Wiele firm mierzy się z podobnymi wyzwaniami: brakiem miejsca w magazynie, chaosem w organizacji pracy czy niską efektywnością operacji. Do tego dochodzą częste pomyłki w kompletacji zamówień, a to generuje dodatkowe koszty i spięcia na linii firma-klient. Trudno jednak znaleźć prawdziwe źródło problemów, jeśli nie wykona się dokładnej analizy procesów.

Analiza procesów intralogistycznych polega na:

-

identyfikacji wszystkich działań związanych z przepływem materiałów i informacji,

-

mapowaniu obecnego stanu i wyszukiwaniu obszarów wymagających usprawnień,

-

zbieraniu danych ilościowych i jakościowych (czas transportu, liczba błędów, wykorzystanie przestrzeni…).

Jeśli poznasz te fundamentalne dane, jesteś w stanie wdrożyć działania, które faktycznie ograniczą błędy, straty i problemy.

A po analizie, pora na optymalizację procesów intralogistycznych

Kiedy już dojdzie do zidentyfikowania słabych obszarów w intralogistyce, które wymagają poprawy, pora na wdrożenie działań. Najważniejsza jest optymalizacja – co ważne, to nie jednorazowe działania, ale ciąg procesów. Najczęściej obejmuje kilka kroków:

-

Określenie celów i priorytetów – bardzo ważne jest, żeby wyznaczyć cel i wskaźniki efektywności (KPI), na przykład czas realizacji zamówienia czy wykorzystania powierzchni magazynowej.

-

Opracowanie planu optymalizacji – zaplanowanie działań, wybór odpowiednich technologii i metod (automatyzacja, Lean Logistics, integracja systemów…).

-

Wdrożenie zmian – polega na zastosowaniu nowych urządzeń i technologii, szkoleniu pracowników, dostosowaniu procesów.

-

Monitorowanie i ocena efektów – niezwykle istotna jest bieżąca kontrola, żeby móc jeszcze bardziej udoskonalać procesy.

Optymalizacja procesów intralogistycznych – jak wygląda plan działania?

W przypadku każdego przedsiębiorstwa analiza i optymalizacja procesów intralogistycznych przebiega zgoła inaczej. To trochę jak z wizytą u lekarza – dwóch pacjentów może mieć podobne objawy, ale przyczyny i sposób leczenia są całkowicie odmienne.

Nie każda firma musi od razu inwestować w ogromną reorganizację intralogistyki. Czasami wystarczą podstawowe kroki. Działanie skupia się zazwyczaj na poprawieniu:

-

logistyki wewnętrznej,

-

digitalizacji przedsiębiorstwa,

-

rozwiązaniach Przemysłu 4.0,

-

optymalizacji layoutu magazynu,

-

wdrożeniu i konfiguracju systemów ERP/WMS/MES.

Jak wygląda przykładowy plan działania w zakresie analizy i optymalizacji intralogistyki?

-

Przygotowanie projektu – analiza, selekcja obszarów, które wymagają szybkiej poprawy na podstawie audytu podstawowego, przygotowanie harmonogramu działań natychmiastowych, określenie wpływu na organizację oraz zapotrzebowania na zasoby, a następnie akceptacja planu optymalizacji.

-

Realizacja zmiany – systematyczna realizacja zadań, przygotowanie raportów, spotkania adaptacyjne w celu bieżącego korygowania działań.

-

Zakończenie projektu – podsumowanie efektów i porównanie ich z założonymi celami, przygotowanie zaleceń oraz formalne zamknięcie projektu.

Co można usprawnić w zakresie optymalizacji intralogistyki?

Jakie działania są możliwe, żeby poprawić jakość własnej intralogistyki?

Urządzenia magazynowe

Wiele firm traci potencjał przez niewłaściwie zaprojektowane magazyny. Naprzeciw temu wyzwaniu wychodzą regały wysokiego składowania, układnice i przenośniki magazynowe, które opiszemy w dalszej części wpisu.

Automatyzacje

Warto rozważyć analitykę magazynową: systemy zarządzania magazynem (WMS) czy planowania zasobów przedsiębiorstwa (ERP). Znacznie ograniczają ludzkie błędy. WMS wspiera zarządzanie przepływem towarów, a ERP integruje magazyn z innymi działami firmy typu produkcja, sprzedaż czy finanse. Coraz większą rolę odgrywają również rozwiązania z zakresu Przemysłu 4.0, na przykład systemy identyfikacji RFID i roboty mobilne AGV.

Integracje systemów IT

Skuteczna intralogistyka wymaga spójności danych. Integracja systemów, w tym WMS, ERP i automatycznej identyfikacji, przynosi jeszcze lepsze efekty na przykład ułatwia reagowanie na zmiany w zamówieniach czy produkcji.

Jakie urządzenia nadają się do optymalizacji procesów magazynowych?

Firmy, które inwestują w modernizację intralogistyki, mogą korzystać z szerokiego wachlarza technologii i systemów. Na jakie urządzenia należy zwrócić uwagę?

-

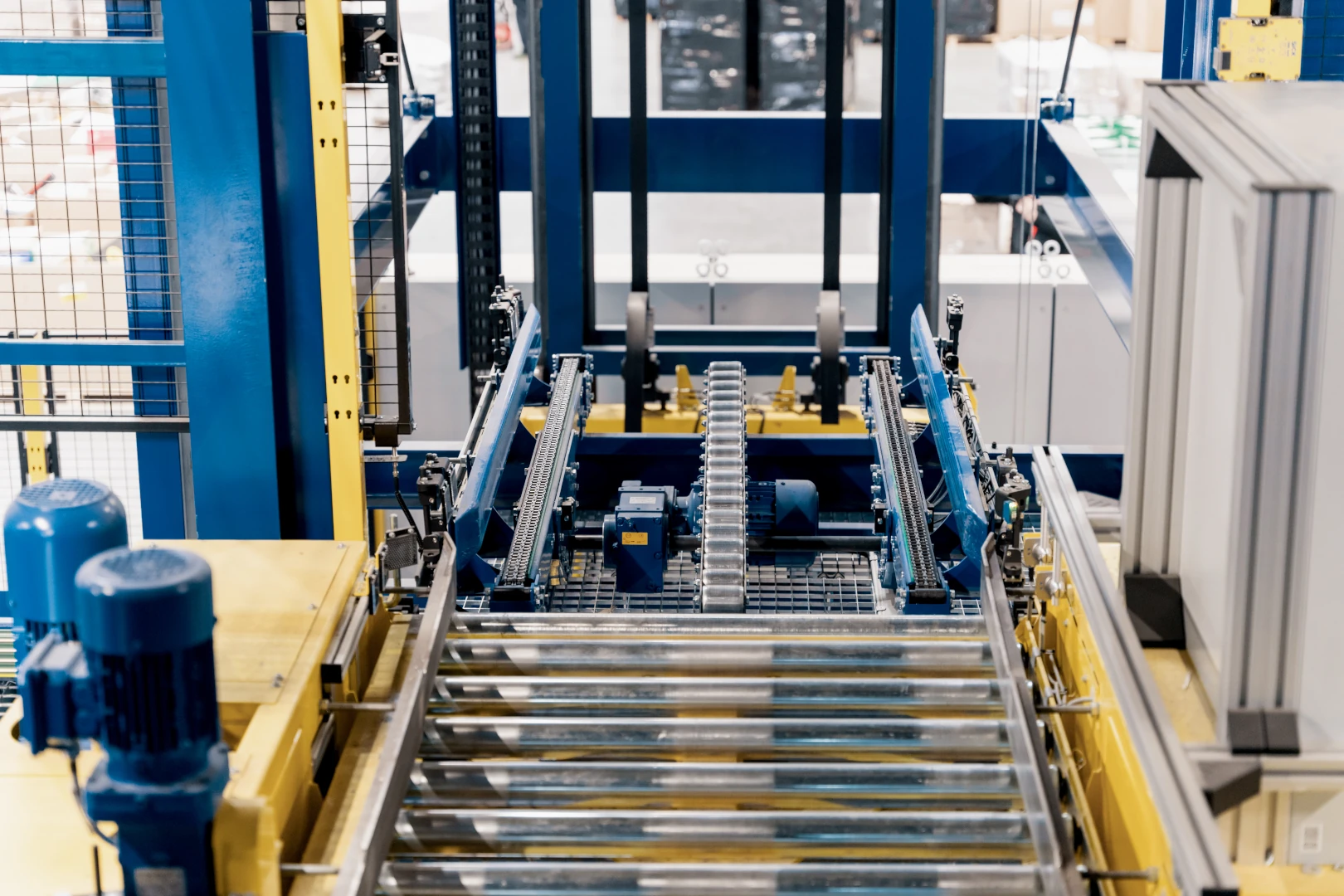

Systemy transportu wewnętrznego – przenośniki magazynowe rolkowe, taśmowe i łańcuchowe przemieszczają towary w magazynie w sposób ciągły lub etapowy. W ten sposób automatyzują transport między stanowiskami. Skracają czas przenoszenia ładunków i ograniczają ręczne prace.

-

Układnice magazynowe i systemy składowania – wspierają automatyzację procesów składowania i pobierania towarów. Układnica porusza się wzdłuż korytarza regałowego, zarówno w pionie, jak i w poziomie, co umożliwia umieszczanie i pobieranie ładunków z różnych poziomów regałów. Dzięki temu udział pracy ludzi jest ograniczony, co zwiększa bezpieczeństwo i ogranicza koszty.

-

Windy magazynowe – gwarantują transport towarów nawet do 20 metrów w górę. Z ich wsparciem nie trzeba inwestować w nowe hale, można bezpiecznie wykorzystać wysokość zakładów i magazynów.

Jakie korzyści ma przedsiębiorstwo? Zyskuje wydajność, obniża koszty i skraca czas realizacji zamówień. Firma działa sprawniej, a klienci są zadowoleni, ryzyko reklamacji staje się znacznie niższe.

Z tego względu urządzenia do optymalizacji procesów intralogistycznych to świadomy wybór, jeśli chcesz rozwijać firmę i zwielokrotnić zyski. Wybierz systemy układnicowe, windy i przenośniki z naszego asortymentu – napisz lub zadzwoń, doradzimy, które z nich przyniosą Ci najwyższe zyski.

FAQ – Analiza i optymalizacja procesów intralogistycznych

1. Co to jest intralogistyka?

Intralogistyka obejmuje wszystkie procesy związane z przepływem materiałów, surowców i produktów wewnątrz przedsiębiorstwa – od przyjęcia materiałów, przez magazynowanie, transport do linii produkcyjnej, aż po przygotowanie towaru do wysyłki.

2. Dlaczego analiza procesów intralogistycznych jest ważna?

Firmy często borykają się z brakiem miejsca w magazynie, chaosem w organizacji pracy czy błędami w kompletacji zamówień. Analiza pozwala zidentyfikować źródła problemów i zaplanować skuteczne usprawnienia.

3. Na czym polega analiza procesów intralogistycznych?

Analiza obejmuje:

-

identyfikację wszystkich działań w przepływie materiałów i informacji,

-

mapowanie obecnego stanu procesów i wyszukiwanie słabych punktów,

-

zbieranie danych ilościowych i jakościowych (np. czas transportu, liczba błędów, wykorzystanie przestrzeni).

4. Jak wygląda optymalizacja procesów intralogistycznych?

Optymalizacja to ciąg działań obejmujący:

-

Określenie celów i KPI (np. czas realizacji zamówienia, wykorzystanie przestrzeni).

-

Opracowanie planu działań i wybór odpowiednich metod (automatyzacja, Lean Logistics, integracja systemów).

-

Wdrożenie zmian – nowe technologie, szkolenia, dostosowanie procesów.

-

Monitorowanie i ocena efektów w celu dalszego doskonalenia.

5. Jak może wyglądać wariant Quick Win?

To szybkie działania, które przynoszą natychmiastowe efekty:

-

Przygotowanie projektu: analiza potrzeb, wybór obszarów do szybkiej poprawy, harmonogram działań i plan zasobów.

-

Realizacja zmian: wdrożenie zadań, raporty tygodniowe, spotkania adaptacyjne.

-

Zakończenie projektu: podsumowanie efektów, przygotowanie zaleceń stabilizacyjnych i zamknięcie projektu.

6. Co można usprawnić w intralogistyce?

-

Automatyzacja: systemy WMS, ERP, roboty mobilne AGV, identyfikacja RFID.

-

Integracja systemów IT: synchronizacja WMS i ERP, pełna kontrola nad procesami.

-

Lean Logistics: eliminacja marnotrawstwa, standaryzacja procesów, optymalizacja układu magazynu.

-

Urządzenia magazynowe: regały wysokiego składowania, antresole, układnice magazynowe.

7. Jakie urządzenia wspierają optymalizację magazynów?

-

Systemy transportu wewnętrznego (przenośniki rolkowe, taśmowe, łańcuchowe).

-

Układnice magazynowe.

-

Systemy składowania.

-

Systemy automatycznej identyfikacji i sortowania (ważenie, etykietowanie, wymiarowanie).

-

Rozwiązania wspierające kompletację (Pick-to-Light).

-

Integracja z systemami IT (WMS + ERP).

8. Jakie korzyści przynosi optymalizacja procesów intralogistycznych?

Analiza procesów logistycznych i intralogistycznych w zakładzie jest ważna dla osiągnięcia optymalnego przepływu procesów i sprawnej pracy procesów produkcyjnych. Wdrożenie cyfrowych narzędzi i nowych technologii, takich jak AMR, stacji zrobotyzowanych czy systemów transportu wewnętrznego, umożliwia monitorowanie operacji magazynowych, identyfikowanie wąskich gardeł i podejmowanie trafnych decyzji. Analizując dane i korzystając z symulacji tras, firma może zoptymalizować przepływ procesów dystrybucyjnych i magazynowych oraz skutecznie wykorzystać potencjał personelu. Taka inwestycja w zaawansowane rozwiązania analizy danych przynosi korzyści – wyższą wydajność, niższe koszty i większą satysfakcję klientów.